- JA

- EN

PRODUCTS製品情報

SUSTAINABILITYサステナビリティ

R&D研究開発

CSR社会への貢献

COMPANY会社情報

SEARCH検索

ポリエチレンガイドPOLYETHYLENE GUIDE

循環利用可、造形性・柔軟性に優れた3Dプリンタ造形向けポリエチレン材料

2025.10.14

材料のデザインを工夫することで収縮を抑え、優れた造形性を発揮するポリエチレンを提供します。ポリエチレンは熱劣化が少ないことからマテリアルリサイクルにも適しており、循環利用に最適な3Dプリンタ材料です。

3Dプリンタに適応したポリエチレン材料の開発

ポリエチレン(PE)は最も代表的な汎用樹脂であり、食品容器や雑貨、日用品などさまざまな製品の素材として使われています。一方、3Dプリンタ材料の分野では、結晶性樹脂特有の収縮特性の観点からPEの利用は不向きとされてきました。

今回、日本ポリエチレンがこれまで蓄積してきた独自の分子設計技術を応用することで、3Dプリンタ造形に最適なPE材料の提供を実現しました。これにより、顧客のニーズに合わせた材料開発と提案を可能にしています。

3Dプリンタ材料としてのポリエチレン

3Dプリンタに用いられている材料として、ポリ乳酸(PLA)やアクリロニトリル・ブタジエン・スチレン共重合体(ABS)樹脂が広く使われており、それにとどまらず、現在では汎用樹脂からエンジニアリングプラスチックまでさまざまな樹脂が使用されています。これに対して、PEは3Dプリンタ材料として一般的ではありません。その理由として以下のことが挙げられます。

- フィラメントの送り出しの難しさ

熱溶解積層法(FDM)方式では、フィラメントをギアで送り出し、ノズルまで送り届けた後、ノズル付近で樹脂を溶融して押し出しています。しかしPEの柔軟さを活かしたフィラメントを使用する場合、ギアとノズルの間でフィラメントが折れる「座屈」が発生しやすく、安定した造形が難しいとされています。 - フィラメントの開発と使用の難しさ

PEは他の素材に比べて溶融温度が低いため、PE製フィラメントはまだ広く普及しておらず、実用化に向けた開発が進められている段階です。 - 造形性に関する課題

PEは結晶性樹脂のため、溶融状態から冷却・固化する過程で体積変化が大きく、収縮が起こりやすいという特性があります。これにより、以下のような造形上の問題が生じます。

①反り:造形物の底面がプリントベッドから浮き上がる現象

②変形やひび割れ:収縮による内部応力が原因で発生

③寸法精度の低下:収縮により、造形物の寸法が設計値と一致しなくなる

柔軟性、造形性に優れたポリエチレンの開発

日本ポリエチレンでは、以上の課題を解決した3Dプリンタ向けPEを提供します。当社が提供する3Dプリンタ向けPEは以下の特長を持っています。

-

- 造形性に優れている

日本ポリエチレンでは、独自の分子設計技術を活用し、結晶化度や融点などを3Dプリンタ材料として最適化しました。この技術により、反りやひび割れを最小限に抑え、造形中の形状変化が少ない材料の開発に成功しています。その結果、設計通りの精度の高い造形物を安定して作ることが可能となりました。 - 柔軟性がある

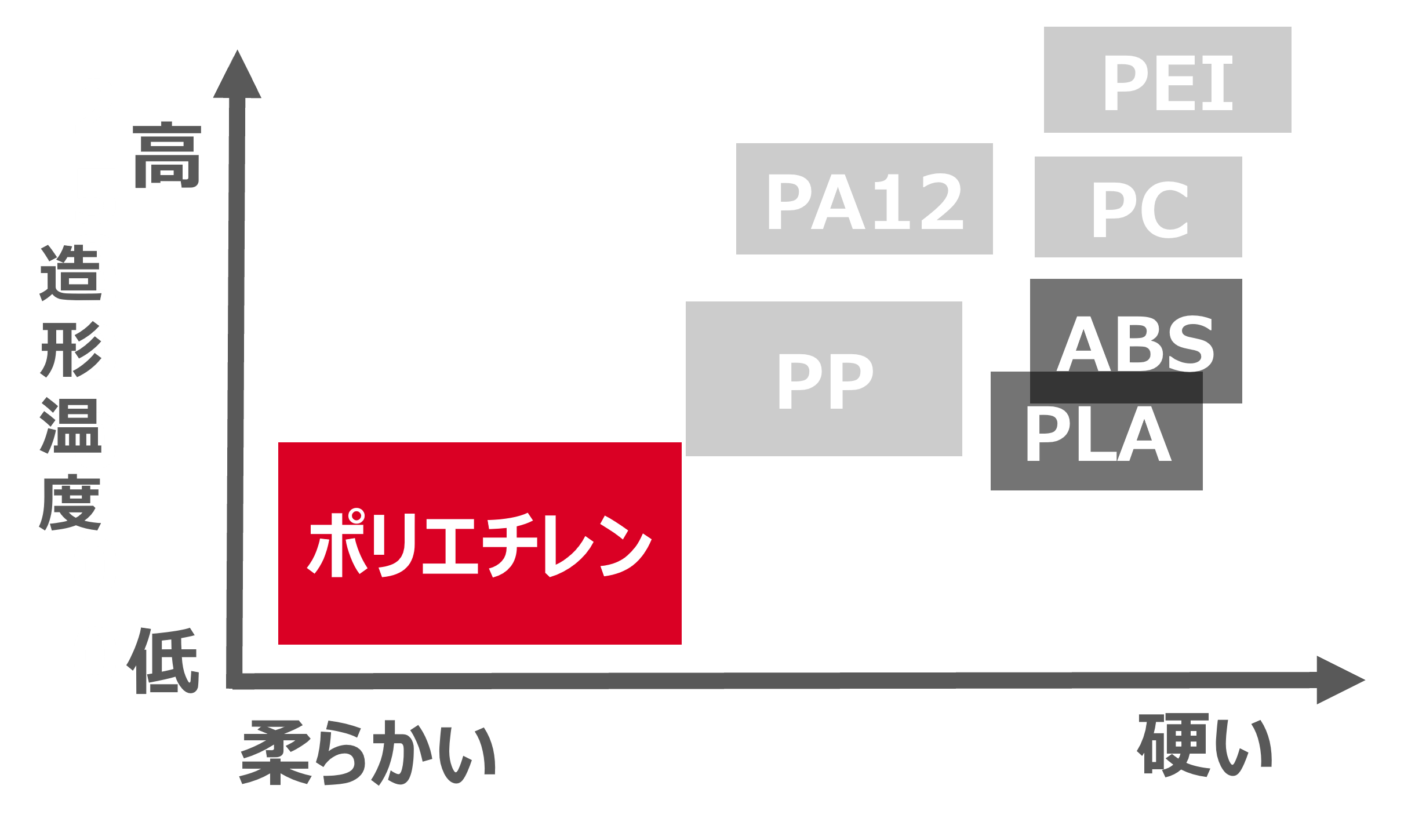

PEは他の3Dプリンタ材料に比べて高い柔軟性を持ちますが、形状の保持が難しいという課題があります。そこで日本ポリエチレンでは、PE特有の高い柔軟性を活かしつつ、造形品の形状を安定して保持できる材料設計を工夫しました。その結果、FDM方式において最高レベルの柔軟性を持ち、一般的な3Dプリンタでも使用可能なPE材料の提供が可能となりました(図1)。 - 造形前の乾燥が不要

PEは吸湿性がないため、造形前に乾燥させる必要がなく、すぐに造形作業に取り掛かることができます。

- 循環利用に適している

PEは炭素と水素のみで構成されており、さまざまなリサイクルに適しています。特に、他の熱可塑性樹脂と比べて繰り返し使用しても劣化が少ないという特長があり、3Dプリント後に粉砕して再利用することが可能です。このようなマテリアルリサイクルを繰り返すことで長期的な活用が可能であり、さらにケミカルリサイクルによって新しいPEとして再生することもできます。PEの材料特性とリサイクル技術を組み合わせることで、循環利用が実現し、サーキュラーエコノミー(循環型経済)の推進に貢献します。

- 造形性に優れている

図1 柔軟性と造形温度

Additive Manufacturing(AM)とは

Additive Manufacturing(AM)は積層造形を意味し、一般的には「3Dプリンティング技術」として知られています。AMは材料を層ごとに積み重ねて立体物を造形する方法で、従来の射出成形のような金型を使った製造とは異なり、金型を必要とせず、形状の自由度が高く、柔軟な設計が可能です。

3Dプリンタ技術の歴史

3Dプリンタの歴史は1980年代に始まり、現在ではさまざまな分野での活用が進んでいます。

- 1980年代:3Dプリンタ技術の発明

小玉秀男氏が1980年に「立体図形作成装置」として特許を出願し、1981年に論文を発表しましたが、権利化には至りませんでした。その後、1984年にCharles W. Hull氏が光造形(SLA)に関する特許を取得し、1986年に3D Systems社を設立。そして1987年に世界初の商用AM装置を発売しました。 - 1990年代:技術の進化

製品開発の初期段階で迅速に試作品を製作する技術や手法が進化し、Fused Deposition Modeling(FDM)やSelective Laser Sintering(SLS)などが登場しました。 - 2000年代:金属用3Dプリンタの出現

高出力のファイバーレーザーや電子ビームを用いた装置が開発され、金属粉末を完全に溶融することが可能になりました。 - 2010年代:ペレット式3Dプリンタ技術の普及

フィラメント式の課題を克服するペレット式3Dプリンタが開発されました。2019年のドイツ・Formnextでは多くのメーカーがペレット式3Dプリンタを展示し注目を集めました。 - 現在と未来

2012年に米国がAmerica Makesを設立し、日本でも2014年に次世代3D造形技術総合開発機構(TRAFAM)が設立され、産官学連携で産業化が進められています。現在では航空宇宙、自動車、医療など幅広い分野で活用が拡大しており、教育や研究にも利用が広がっています。さらに、リサイクル技術との融合により、廃材の再利用が促進され、サーキュラーエコノミーの実現に向けた動きも加速しています。

3Dプリンタに用いられる材料

初期の3Dプリンタでは、耐久性に優れたABS樹脂が主に使用され、プロトタイプや機能部品の製造に活用されていました。その後、PLAやグリコール変性ポリエチレンテレフタラート(PETG)などの新しい材料が登場しました。PLAは生分解性を持ち、環境に配慮した素材として注目されており、PETGは耐水性・耐溶剤性に優れている点が特長です。

近年では、ナイロンや熱可塑性ポリウレタン(TPU)、さらにはカーボンファイバーやガラス繊維で強化されたフィラメントも利用されるようになり、より高性能で多様な用途に対応できるようになっています。さらにペレット式3Dプリンタの普及により、従来はフィラメント化が困難だった材料も造形可能となり、使用できる素材の幅が大きく広がっています。

Additive Manufacturing 技術×ポリエチレンの可能性

PEの特長として、以下が挙げられます。

1. 柔軟で耐久性や耐薬品性に優れている

2. 軽量である

3. 炭素と水素から成ることからリサイクルに適している

4. 繰り返し使用しても劣化が起きにくい

5. 衛生性に優れている

これらの特長を活かし、AM技術と組み合わせることで、以下のような用途への展開が期待されています。

-

- プロトタイプの作成

金型を必要とせず、デザイン確認や機能テストを容易に行え、開発期間短縮やコスト削減につながります。 - カスタム部品の製造

柔軟性と耐久性を活かして、オーダーメイドの靴や枕、ウェアラブルデバイスなど少量多品種の製品製造が可能です。 - 環境に配慮した製品

繰り返し使用やリサイクルが可能で、不要になった造形物は粉砕して再利用できます。将来的にはケミカルリサイクルによる再生も期待されます。また軽量かつ強度を持つため輸送効率の向上やエネルギー消費削減にも貢献します。 - 大型部品の製造

ペレット式3Dプリンタにより、フィラメント方式では困難だった大規模造形も可能となります。

- プロトタイプの作成

お問い合わせ

日本ポリエチレンでは、PEの3Dプリンタ活用に対し、顧客のニーズに合わせた柔軟な材料設計と技術提案を通じて、新たな可能性を切り拓いています。3Dプリンタ造形向けPE材料に関するご相談やご要望のある方は、ぜひお問い合わせフォームよりご連絡ください。

詳細に関するお問い合わせはこちら

免責事項

本記事に記載された試験結果、技術情報、推奨事項等は、弊社が蓄積した経験および実験室データに基づいて作成したもので、異なった条件下で使用される製品にそのまま適用できるとは限りません。

従いまして、お客様の製品、使用条件にそのまま適用できることを保証するものではなく、それらの活用に関してはお客様で責任を持って判断する必要があります。

弊社はいかなる場合においても、本製品を単独または他の製品と組み合わせて使用した場合の、製品への適合性及び本書に記載された用途における市場性と安全性については保証しません。

CONTACTお問い合わせ

お仕事のご依頼・ご相談はお気軽にご相談ください。

お客様に最適なソリューションをご提案いたします。